ဒြပ်ပေါင်းဓာတ်မြေသြဇာ တန်ချိန် 20,000 နှစ်စဉ်ထုတ်လုပ်မှုလိုင်းသည် အဆင့်မြင့်စက်ကိရိယာများ ပေါင်းစပ်ထားသည်။ထုတ်လုပ်မှုကုန်ကျစရိတ် နည်းပါးပြီး ထုတ်လုပ်မှု ထိရောက်မှု မြင့်မားသည်။ဒြပ်ပေါင်းဓာတ်မြေသြဇာထုတ်လုပ်မှုလိုင်းသည် အမျိုးမျိုးသော ပေါင်းစပ်ကုန်ကြမ်းများကို granulation အတွက် အသုံးပြုနိုင်သည်။နောက်ဆုံးတွင်၊ မတူညီသော ပြင်းအားနှင့် ဖော်မြူလာများဖြင့် ပေါင်းစပ်ဓာတ်မြေသြဇာများကို အမှန်တကယ် လိုအပ်ချက်များနှင့်အညီ ပြင်ဆင်နိုင်ပြီး သီးနှံများ၏ လိုအပ်သော အာဟာရများကို ထိရောက်စွာ ဖြည့်ဆည်းပေးကာ သီးနှံဝယ်လိုအားနှင့် မြေဆီလွှာထောက်ပံ့မှုကြား ကွဲလွဲမှုကို ဖြေရှင်းပေးနိုင်ပါသည်။

ပေါင်းစပ်ဓာတ်မြေသြဇာ ထုတ်လုပ်မှုလိုင်းသည် သီးနှံအမျိုးမျိုးအတွက် မြင့်မား၊ အလတ်နှင့် အနိမ့် ပေါင်းစပ်ဓာတ်မြေသြဇာကို ထုတ်လုပ်နိုင်သည်။သေးငယ်သော ရင်းနှီးမြှုပ်နှံမှုနှင့် စွမ်းအင်သုံးစွဲမှုနည်းသော ထုတ်လုပ်မှုလိုင်းသည် ခြောက်သွေ့နေရန် မလိုအပ်ပါ။

ပေါင်းစပ်ဓာတ်မြေသြဇာထုတ်လုပ်ရေးလိုင်း၏ ဒလိမ့်တုံးကို အရွယ်အစားအမျိုးမျိုးရှိ အမှုန်များကို ညှစ်ထုတ်ရန်နှင့် ထုတ်ပေးရန်အတွက် မတူညီသော ပုံသဏ္ဍာန်နှင့် အရွယ်အစားများအဖြစ် ဒီဇိုင်းရေးဆွဲနိုင်ပါသည်။

ယေဘုယျအားဖြင့်ပြောရလျှင် ဒြပ်ပေါင်းဓာတ်တွင် အနည်းဆုံး အာဟာရဓာတ် နှစ်ခု သို့မဟုတ် သုံးခု (နိုက်ထရိုဂျင်၊ ဖော့စဖရပ်၊ ပိုတက်စီယမ်) ပါရှိသည်။၎င်းတွင် မြင့်မားသော အာဟာရပါဝင်မှု လက္ခဏာများရှိပြီး ဘေးထွက်ဆိုးကျိုး အနည်းငယ်ရှိသည်။ဒြပ်ပေါင်းဓာတ်သည် ဟန်ချက်ညီသော မျိုးအောင်ရန်အတွက် အရေးကြီးသော အခန်းကဏ္ဍမှ ပါဝင်ပါသည်။၎င်းသည် ဓါတ်မြေသြဇာကို ပိုမိုကောင်းမွန်စေရုံသာမက သီးနှံများ၏ တည်ငြိမ်ပြီး အထွက်နှုန်းမြင့်မားမှုကိုလည်း မြှင့်တင်ပေးနိုင်ပါသည်။

ဓာတ်မြေသြဇာထုတ်လုပ်ရေးလိုင်းစက်ကိရိယာများ၏ ပရော်ဖက်ရှင်နယ်ထုတ်လုပ်သူအနေဖြင့် ကျွန်ုပ်တို့သည် သုံးစွဲသူများအား ထုတ်လုပ်မှုစက်ကိရိယာများနှင့် တစ်နှစ်လျှင် တန်ချိန် 10,000 မှ တစ်နှစ်လျှင် တန်ချိန် 200,000 ကဲ့သို့သော ထုတ်လုပ်မှုစွမ်းရည်လိုအပ်ချက်များအတွက် အသင့်တော်ဆုံးဖြေရှင်းနည်းများကို ပံ့ပိုးပေးပါသည်။

ဒြပ်ပေါင်းဓာတ်မြေသြဇာထုတ်လုပ်ခြင်းအတွက် ကုန်ကြမ်းများတွင် ယူရီးယား၊ အမိုနီယမ် ကလိုရိုက်၊ အမိုနီယမ်ဆာလ်ဖိတ်၊ အမိုးနီးယားအရည်၊ အမိုးနီးယား မိုနီယမ်မိုနိုဖော့စဖိတ်၊ ဒီယမ်မီယမ်ဖော့စဖိတ်၊ ပိုတက်စီယမ်ကလိုရိုက်၊ ပိုတက်စီယမ်ဆာလဖိတ်၊ ရွှံ့စေးနှင့် အခြားဖြည့်စွက်စာအချို့ ပါဝင်သည်။

1) နိုက်ထရိုဂျင်မြေသြဇာများ- ammonium chloride, ammonium sulfate, ammonium thio, urea, calcium nitrate, etc.

2) ပိုတက်ဆီယမ်ဓာတ်မြေသြဇာ- ပိုတက်စီယမ်ဆာလဖိတ်၊ မြက်နှင့်ပြာ၊ စသည်တို့။

3) ဖော့စဖရပ်မြေသြဇာများ- ကယ်လ်စီယမ်ပါဖော့စဖိတ်၊ လေးလံသော ကယ်လ်စီယမ်ပါဖော့စဖိတ်၊ ကယ်လ်စီယမ်မဂ္ဂနီဆီယမ်နှင့် ဖော့စဖိတ်မြေသြဇာ၊ ဖော့စဖိတ်သတ္တုရိုင်းမှုန့် စသည်တို့။

1.Composite ဓာတ်မြေသြဇာထုတ်လုပ်မှုလိုင်းတွင် စွမ်းအင်သုံးစွဲမှုနည်းခြင်း၊ ကြီးမားသော ထုတ်လုပ်မှုစွမ်းရည်နှင့် ကောင်းမွန်သော စီးပွားရေးဆိုင်ရာ အကျိုးကျေးဇူးများ ပါဝင်သည်။

2. ထုတ်လုပ်မှုလိုင်းသည် ခြောက်သွေ့သော granulation ကိုလက်ခံပြီး အခြောက်ခံသော အအေးပေးသည့် လုပ်ငန်းစဉ်ကို ဖယ်ရှားကာ စက်ပစ္စည်း၏ ထည့်သွင်းမှုကုန်ကျစရိတ်ကို များစွာလျှော့ချပေးသည်။

3. ဒြပ်ပေါင်းဓာတ်မြေသြဇာထုတ်လုပ်မှုလိုင်းသည် ကျစ်လျစ်ပြီး ကျိုးကြောင်းဆီလျော်ပြီး သေးငယ်သောဧရိယာကို လွှမ်းခြုံထားသည်။

4. ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင်၊ စွမ်းအင်သုံးစွဲမှုအနည်းငယ်သာရှိပြီး အမှိုက်သုံးမျိုးမရှိပါ။ပေါင်းစပ်ဓာတ်မြေသြဇာထုတ်လုပ်မှုလိုင်းသည် တည်ငြိမ်သောစွမ်းဆောင်ရည်၊ ယုံကြည်စိတ်ချရသော အရည်အသွေးနှင့် တာရှည်ဝန်ဆောင်မှုသက်တမ်း ရှိသည်။

5. ဒြပ်ပေါင်းဓာတ်မြေသြဇာထုတ်လုပ်မှုလိုင်းကို အမျိုးမျိုးသော ဒြပ်ပေါင်းဓာတ်မြေသြဇာကုန်ကြမ်းများထုတ်လုပ်ရန် အသုံးပြုနိုင်သည်။ပြီးတော့ granulation rate က လုံလောက်ပါတယ်။

6. ဒြပ်ပေါင်းဓာတ်မြေသြဇာထုတ်လုပ်မှုလိုင်းသည် မတူညီသောဖောက်သည်များ၏လိုအပ်ချက်များကိုဖြည့်ဆည်းပေးရန်အတွက် ပေါင်းစပ်ဓာတ်မြေသြဇာကို မတူညီသောပြင်းအားများဖြင့် ထုတ်လုပ်နိုင်သည်။

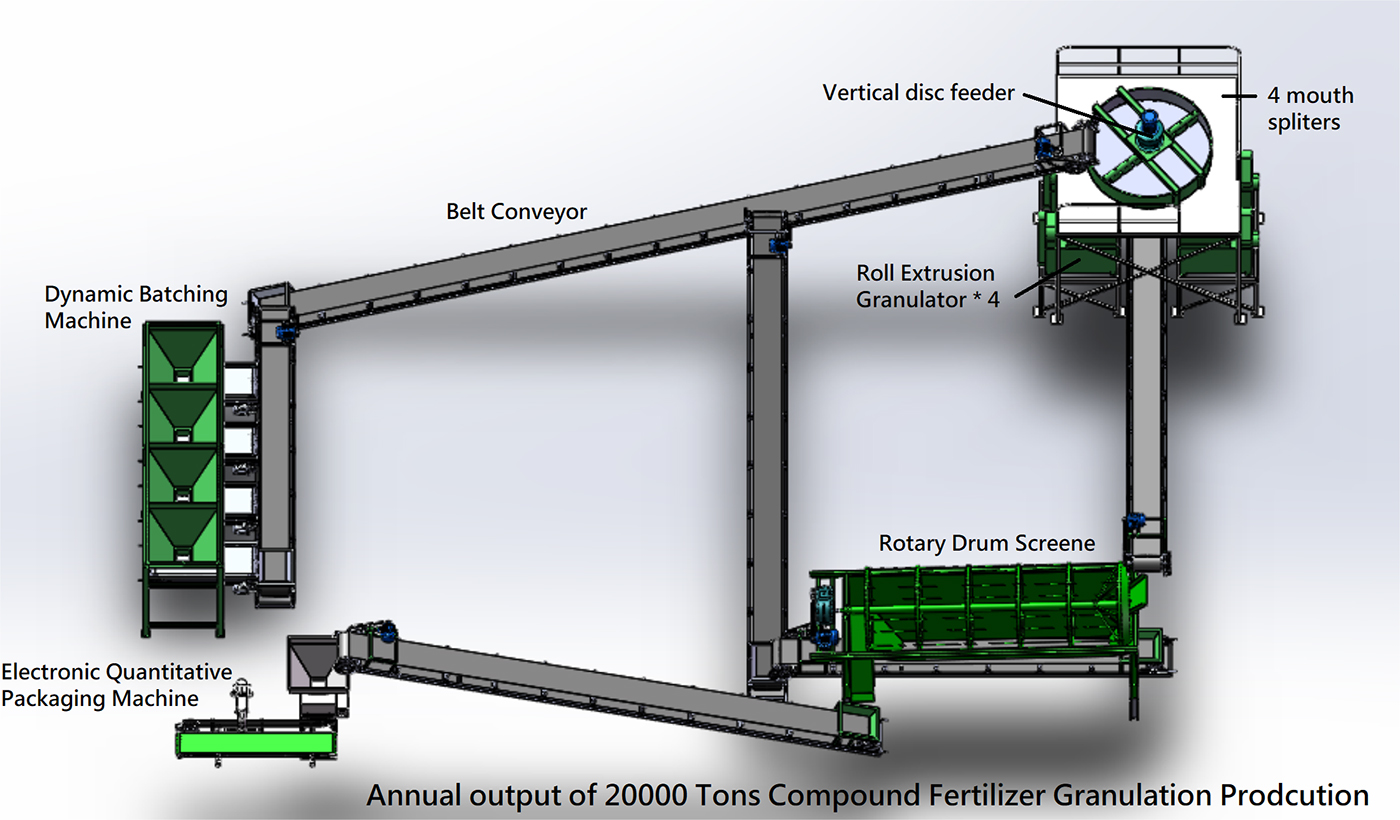

ယေဘူယျအားဖြင့်ပြောရလျှင်၊ ပေါင်းစပ်ဓာတ်မြေသြဇာထုတ်လုပ်မှုလိုင်းတွင် ယေဘုယျအားဖြင့် အောက်ပါ အစိတ်အပိုင်းများပါဝင်သည်- ရောစပ်ခြင်းလုပ်ငန်းစဉ်၊ ကြိတ်ခွဲခြင်းလုပ်ငန်းစဉ်၊ ကြိတ်ခွဲခြင်းလုပ်ငန်းစဉ်၊ အလွှာဖုံးခြင်းလုပ်ငန်းစဉ်နှင့် ထုပ်ပိုးခြင်းလုပ်ငန်းစဉ်တို့ဖြစ်သည်။

1. Dynamic Batching Machine-

ပစ္စည်းသုံးမျိုးထက်ပိုသော ပါဝင်ပစ္စည်းများကို ဆောင်ရွက်နိုင်ပါသည်။အသုတ်စက်တွင် silos သုံးခုထက်ပိုပြီး ဖောက်သည်၏လိုအပ်ချက်အရ ဆီလိုကို သင့်လျော်စွာ တိုးမြှင့်ခြင်းနှင့် လျှော့ချနိုင်သည်။silo တစ်ခုစီ၏အထွက်တွင် pneumatic အီလက်ထရွန်နစ်တံခါးတစ်ခုရှိသည်။Silo အောက်တွင်၎င်းကို hopper ဟုခေါ်သည်၊ ဆိုလိုသည်မှာ hopper ၏အောက်ခြေသည် belt conveyor ဖြစ်သည်။ဂီယာလီဗာ၏ တစ်ဖက်စွန်းတွင် ခုန်ပါနှင့် ခါးပတ်ကို လွှင့်တင်ကာ ချိတ်ဆွဲထားကြောင်း၊ လီဗာ၏ အခြားတစ်ဖက်ကို တင်းမာမှုအာရုံခံကိရိယာနှင့် ချိတ်ဆက်ထားပြီး အာရုံခံကိရိယာနှင့် အမှုန်အမွှားထိန်းချုပ်မှုအပိုင်းကို ကွန်ပျူတာနှင့် ချိတ်ဆက်ထားကြောင်း သိရသည်။ဤစက်သည် batch controller မှ အလိုအလျောက်ထိန်းချုပ်သည့် အီလက်ထရွန်းနစ်အကြေးခွံများ၏ စုစည်းအလေးချိန်ကို လက်ခံပြီး ပစ္စည်းတစ်ခုစီ၏ အလေးချိန်အချိုးကို အလှည့်တွင် ပြီးမြောက်စေသည်။၎င်းတွင် ရိုးရှင်းသောဖွဲ့စည်းပုံ၊ မြင့်မားသောပါဝင်ပစ္စည်းတိကျမှု၊ ရိုးရှင်းသောလုပ်ဆောင်ချက်နှင့် ယုံကြည်စိတ်ချရသောအသုံးပြုမှု၏ အားသာချက်များရှိသည်။

2. Vertical Chain Crusher:

မတူညီသော ပေါင်းစပ်ပစ္စည်းများကို အချိုးအစားအလိုက် ပေါင်းစပ်ပြီး ဒေါင်လိုက် သံကြိုးကြိတ်စက်တစ်ခုထဲသို့ ထည့်ပါ။နောက်ဆက်တွဲ granulation လုပ်ငန်းစဉ်၏လိုအပ်ချက်များကိုဖြည့်ဆည်းရန်အတွက်ကုန်ကြမ်းများကိုသေးငယ်သောအမှုန်များအဖြစ်သို့ကြေမွသွားပါမည်။

3. ဒေါင်လိုက် disc feeder-

ကုန်ကြမ်းကို ကြေမွပြီးနောက်၊ ၎င်းကို ဒေါင်လိုက်အချပ်ပြားထဲသို့ ပေးပို့ပြီး ကုန်ကြမ်းကို ရောစပ်ပြီး ရောမွှေစက်တွင် အညီအမျှ ရောမွှေပါ။mixer ၏အတွင်းပိုင်းသည် polypropylene သို့မဟုတ် stainless steel plate ဖြစ်သည်။မြင့်မားသော corrosion နှင့် viscosity ရှိသော ထိုကဲ့သို့သောကုန်ကြမ်းများသည် ကပ်ရန်မလွယ်ကူပါ။ရောနှောထားသောပစ္စည်းသည် ဒရမ် granulator ထဲသို့ဝင်လိမ့်မည်။

4. Roll Extrusion Granulator-

ခြောက်သွေ့သော extrusion နည်းပညာကိုအသုံးပြုခြင်းဖြင့် အခြောက်ခံခြင်းလုပ်ငန်းစဉ်ကို ချန်လှပ်ထားသည်။၎င်းသည် အဓိကအားဖြင့် ပြင်ပဖိအားကိုမှီခိုနေရသောကြောင့် ပစ္စည်းအား ပြောင်းပြန်ကြိတ်စက်ရှင်းလင်းမှုနှစ်ခုဖြင့် အပိုင်းပိုင်းအဖြစ်သို့ဖိသိပ်ခိုင်းစေပါသည်။ပစ္စည်း၏အမှန်တကယ်သိပ်သည်းဆသည် 1.5-3 ဆ တိုးလာနိုင်သဖြင့် အချို့သော ခိုင်ခံ့မှုစံနှုန်းသို့ ရောက်ရှိနိုင်သည်။ထုတ်ကုန်စည်းအလေးချိန်တိုးရန်နေရာများအတွက်အထူးသဖြင့်သင့်လျော်သည်။လည်ပတ်မှု elasticity နှင့် လိုက်လျောညီထွေရှိသော ကျယ်ပြန့်သောအကွာအဝေးကို အရည်ဖိအားဖြင့် ချိန်ညှိနိုင်သည်။စက်ပစ္စည်းများသည် သိပ္ပံနည်းကျဖြစ်ပြီး ဖွဲ့စည်းပုံအတွက် ကျိုးကြောင်းဆီလျော်ရုံသာမက ရင်းနှီးမြုပ်နှံမှုအနည်းငယ်၊ လျင်မြန်သောအကျိုးသက်ရောက်မှုနှင့် စီးပွားရေးအကျိုးအမြတ်များပါရှိသည်။

5. Rotary Drum Screene-

အချောထည်ကို ပြန်လည်အသုံးပြုသည့် ပစ္စည်းနှင့် ခွဲခြားရန် အဓိကအားဖြင့် ၎င်းကို အသုံးပြုသည်။ဆန်ခါပြီးနောက်၊ အရည်အချင်းပြည့်မီသော အမှုန်အမွှားများကို ထုပ်ပိုးစက်ထဲသို့ ဖြည့်သွင်းပြီး သေးငယ်သော အမှုန်အမွှားများကို ဒေါင်လိုက်ကွင်းဆက်ကြိတ်စက်ထဲသို့ ဖြည့်သွင်းပေးခြင်းဖြင့် ကုန်ပစ္စည်း အမျိုးအစားခွဲခြင်းနှင့် ထုတ်ကုန်များ၏ တူညီသော အမျိုးအစားခွဲခြားခြင်းကို သိရှိနားလည်လာစေသည်။စက်သည် ပြုပြင်ထိန်းသိမ်းမှု လွယ်ကူစေရန်နှင့် အစားထိုးရန်အတွက် ပေါင်းစပ်မျက်နှာပြင်ကို လက်ခံပါသည်။၎င်း၏ဖွဲ့စည်းပုံသည်ရိုးရှင်းပြီး fucked ။သက်တောင့်သက်သာရှိပြီး တည်ငြိမ်သော လည်ပတ်မှုသည် ဓာတ်မြေသြဇာထုတ်လုပ်ရာတွင် မရှိမဖြစ်လိုအပ်သော စက်ကိရိယာတစ်ခုဖြစ်သည်။

6. အီလက်ထရွန်နစ် အရေအတွက် ထုပ်ပိုးမှု စက်-

အမှုန်အမွှားများကို စစ်ဆေးပြီးနောက် ၎င်းတို့ကို ထုပ်ပိုးသည့်စက်ဖြင့် ထုပ်ပိုးထားသည်။ထုပ်ပိုးသည့်စက်တွင် မြင့်မားသောအဆင့်မြင့်သော အလိုအလျောက်စနစ်၊ အလေးချိန်၊ ချုပ်ရိုး၊ ထုပ်ပိုးမှုနှင့် သယ်ယူပို့ဆောင်ရေးတို့ကို ပေါင်းစပ်ထားသောကြောင့် လျင်မြန်သော အရေအတွက်ထုပ်ပိုးမှုကို သိရှိနိုင်ပြီး ထုပ်ပိုးမှုလုပ်ငန်းစဉ်ကို ပိုမိုထိရောက်ပြီး တိကျစေသည်။

7. Belt conveyor:

Conveyor သည် ထုတ်လုပ်မှု လုပ်ငန်းစဉ်တွင် မရှိမဖြစ် အခန်းကဏ္ဍမှ ပါဝင်နေသောကြောင့် ထုတ်လုပ်မှုလိုင်းတစ်ခုလုံး၏ မတူညီသော အစိတ်အပိုင်းများကို ချိတ်ဆက်ပေးပါသည်။ဤဒြပ်ပေါင်းဓာတ်မြေသြဇာထုတ်လုပ်ရေးလိုင်းတွင်၊ ကျွန်ုပ်တို့သည် သင့်အား ပို့ဆောင်ပေးမည့် ခါးပတ်ကို ပေးဆောင်ရန် ရွေးချယ်ပါသည်။အခြား conveyor အမျိုးအစားများနှင့် နှိုင်းယှဉ်ပါက၊ Belt conveyor များသည် ကြီးမားသော အကျုံးဝင်မှုရှိပြီး သင့်ထုတ်လုပ်မှု လုပ်ငန်းစဉ်ကို ပိုမိုထိရောက်ပြီး ချွေတာနိုင်စေပါသည်။